Автор репортажа Александр Попов

Перефразировав известную фразу, можно сказать, что Выксунский металлургический завод так же неисчерпаем, как и атом. 🙂 Это огромнейшее предприятие, которое занимает чуть ли не полгорода Выксы. Одно из старейших среди металлургических в России — основано в 1757 году. Сегодня ВМЗ в числе лидеров трубного и колесопрокатного производств, участник крупнейших российских и мировых нефтегазовых проектов. С 1999 года входит в состав Объединённой металлургической компании.

Ещё в советскую эпоху ВМЗ стал крупнейшим изготовителем электросварных труб и железнодорожных колёс. В одном посте нельзя объять все производственные площадки этого предприятия. Я вам покажу МКС-5000 (нет, это не международная космическая станция) и трубоэлектросварочный комплекс труб большого диаметра, где выпускаются прямошовные одношовные трубы для магистральных газонефтепроводов диаметром до 1420 мм с толщиной стенки до 48 мм.

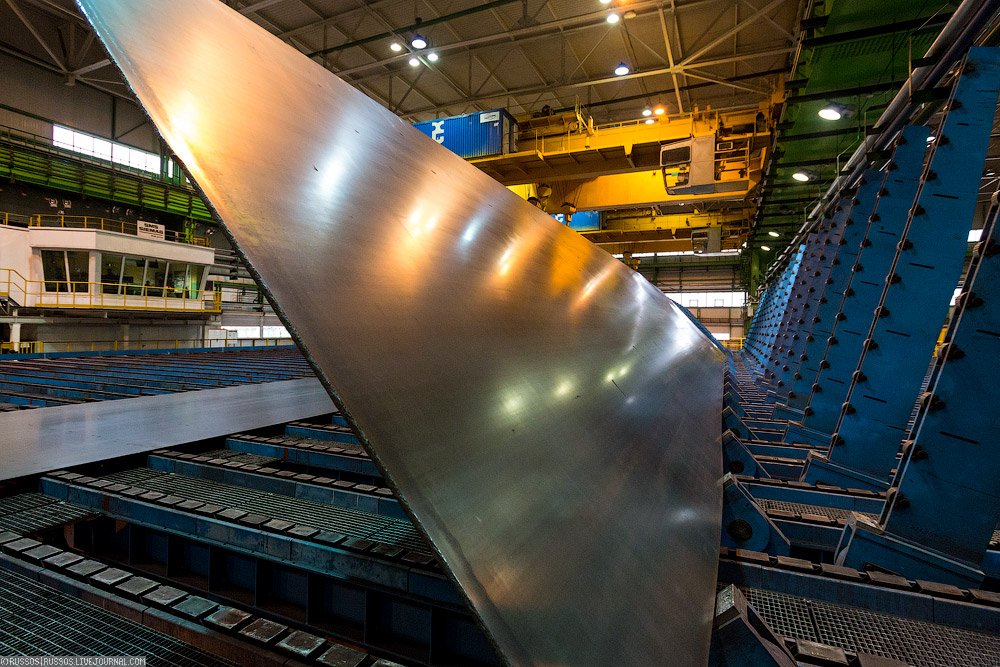

1. Слябохранилище. Здесь начинается МКС-500. МКС — металлургический комплекс Стан-5000. Сооружение комплекса заняло 4 года — с мая 2007-го по октябрь 2011-го(введён в эксплуатацию 25 ноября 2011 года). Продукция МКС-5000 — толстый широкий лист из стали высокопрочных марок, предназначенный для изготовления труб большого диаметра. Проектная мощность комплекса составляет 1,5 млн. тонн листа (проката) в год.

2. Слябы отправляются в газовую печь.

3. Здесь сляб в течение 4-5 часов нагревают при температуре от 900 до 1300 градусов. Контроль температуры металла в печи осуществляется двухсенсорными системами измерения температуры.

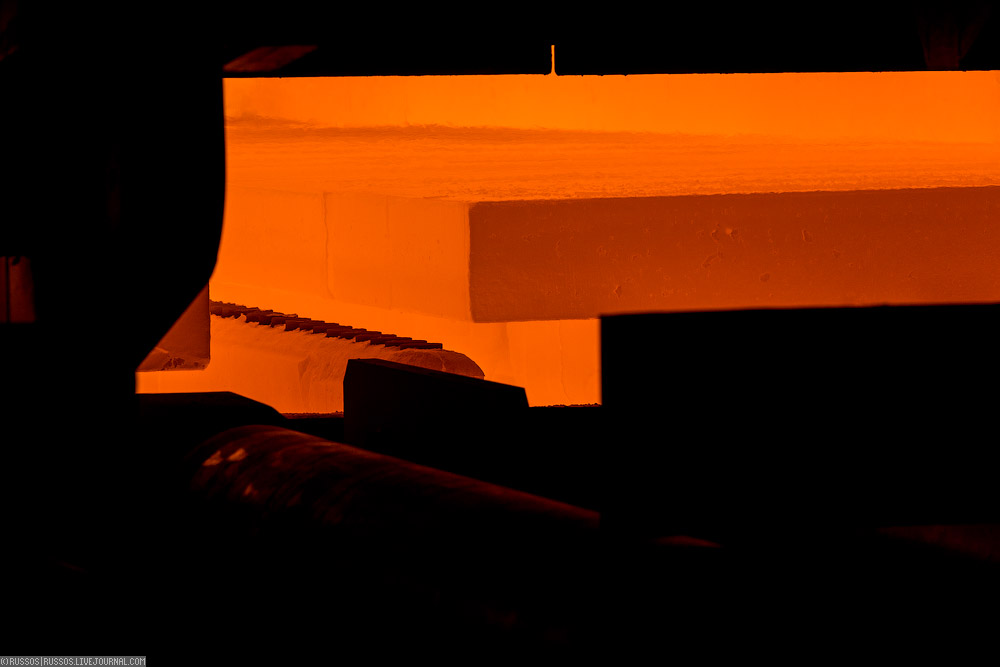

4. Заготовка разогрета и готова к экзекуциям на прокатном стане.

5. Такой вот красный кирпичик поступает в валки.

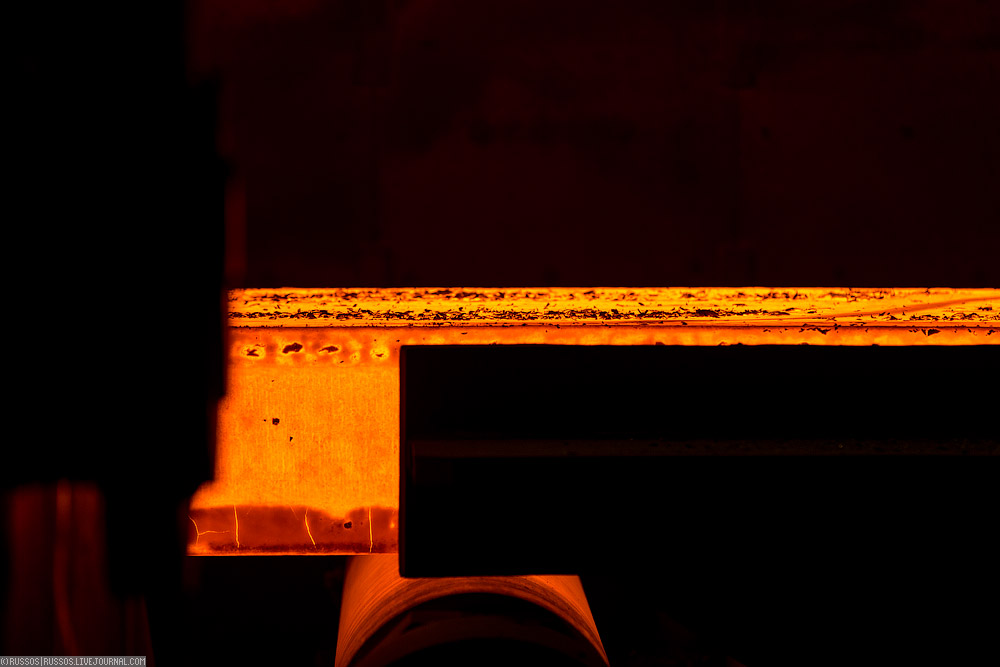

6. На фото виден момент гидросбива на стане горячей прокатки — удаление окалины с поверхности металла водой под высоким давлением.

7. Наш сляб уже наполовину раскатали.

8. Как блинчик на сковородке.

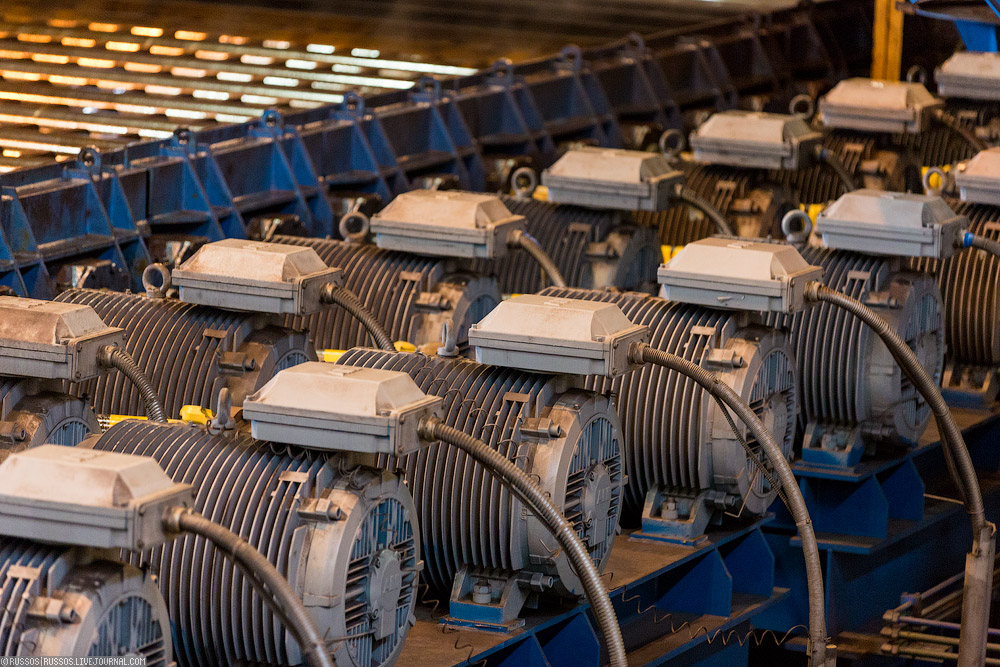

9. Система привода роликов от одного мотора. В движении красота неимоверная.

10. Каждый ролик прокатного стана для перемещения листа имеет индивидуальный привод.

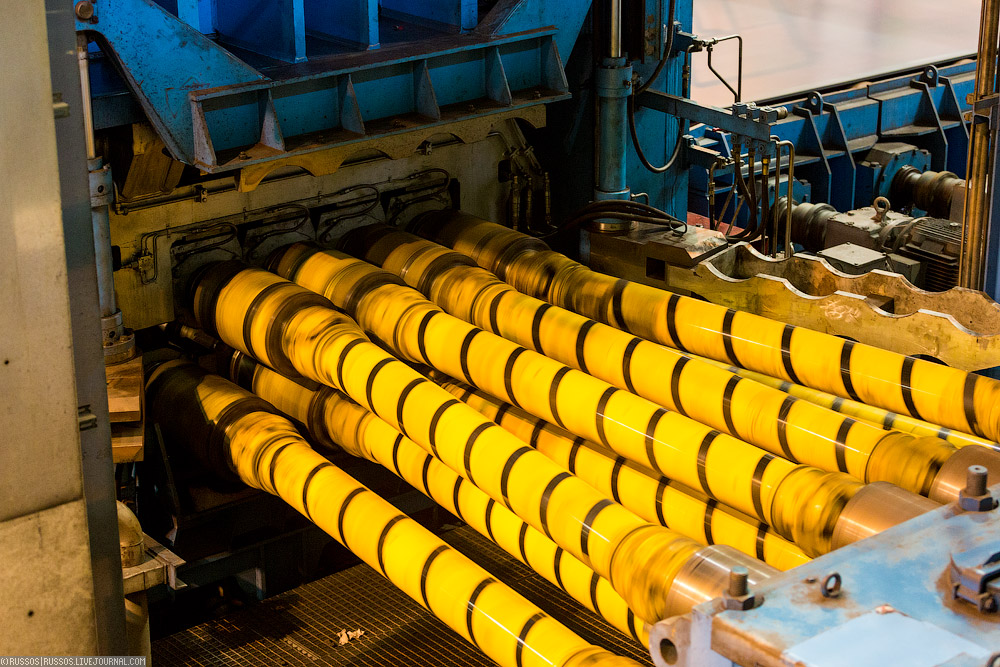

11. Система подачи воды на установку охлаждения листов.

12. Мегапривод роликов! Всё работает от одного мотора и хитрой распределительной коробки!

13. Вода на заводе циркулирует по замкнутому контуру.

14. Охлаждение прокатного листа.

15. В глубине — участок замедленного охлаждения листов, которое длится не менее 48 часов!

16. А справа находится холодильник. Так написано на табличке.

17. Здесь прокатанные листы охлаждаются и попадают в машину холодной правки.

18. Визуальный контроль почти готового листа.

19. Кантователь для переворачивания листа. Он необходим, потому что осмотреть надо обе поверхности.

20. Ножницы для обрезки кромок. Могут резать металл толщиной до 48 мм. В принципе, толстый

широкий лист из высокопрочной стали готов. Далее он перемещается в цех, где производят трубы.

21. Со склада нужный лист подаётся в приёмный лоток.

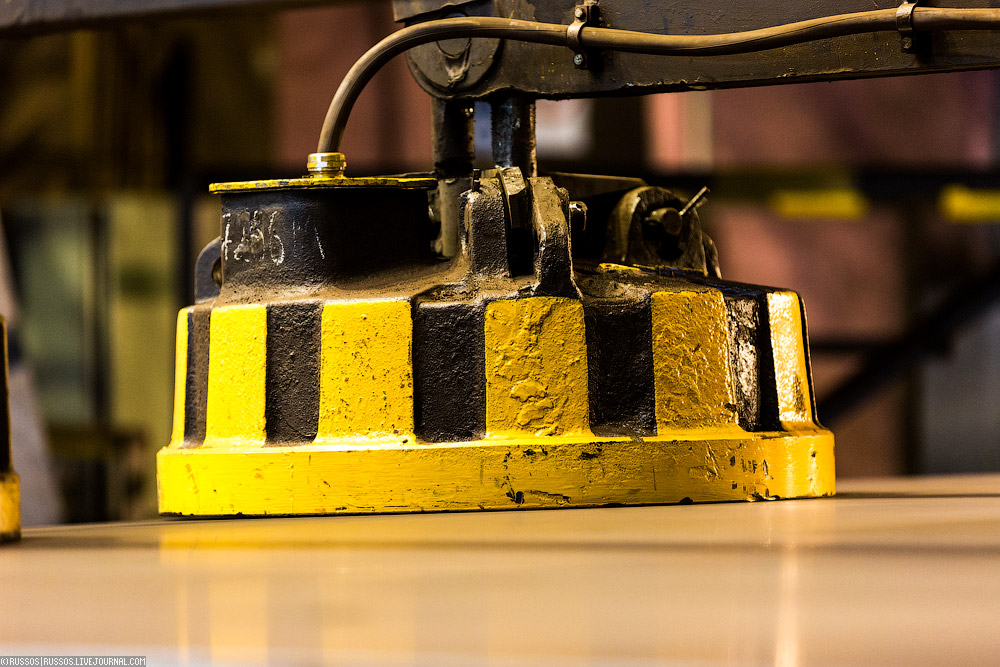

22. Очень красивый магнитный захват.

23. По углам листа приваривают технологические планки — они служат для обеспечения надлежащего качества сварного шва трубы. Дело в том, что при начале и завершении процесса сварки этот шов не соотвествует необходимым параметрам. И чтобы не обрезать кусок трубы, придумали такое решение.

24. Листы с приваренными технологическими планками по конвейеру поступают на пресс-подгибки кромок.

25. Пресс-подгибки кромок. Здесь лист подготавливается к обработке на прессе шаговой формовки.

26. Следующий этап — пресс шаговой формовки.

27. Пресс с усилием 6 тысяч тонн гнёт лист в трубу.

28. Несколько минут — и полуфабрикат трубы готов.

29. Уже знакомые нам технологические планки для сварки. Обратите внимание: труба ещё далека от идеальной окружности.

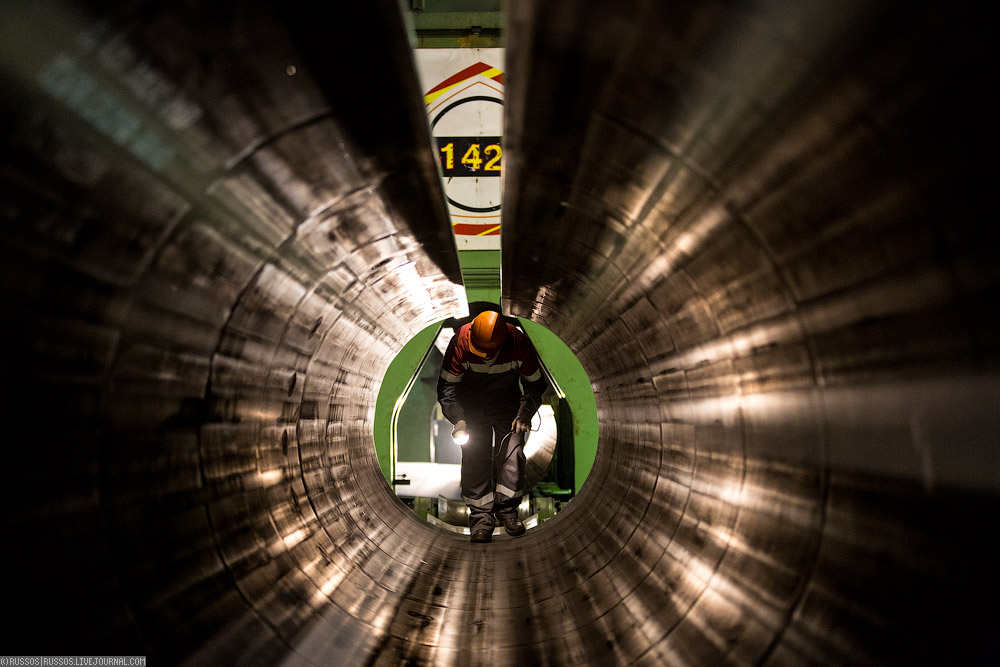

30. Визуальный осмотр внутренней поверхности.

31. На первом этапе сварки делается внутренний шов, который только прихватывает края трубы.

32. Планки провариваются вручную.

33. Вообще трубный цех огромен. Вокруг стоят разные линии по выпуску всевозможных труб, отличающихся друг от друга по диаметру и назначению. Увы, в одном репортаже всего не показать.

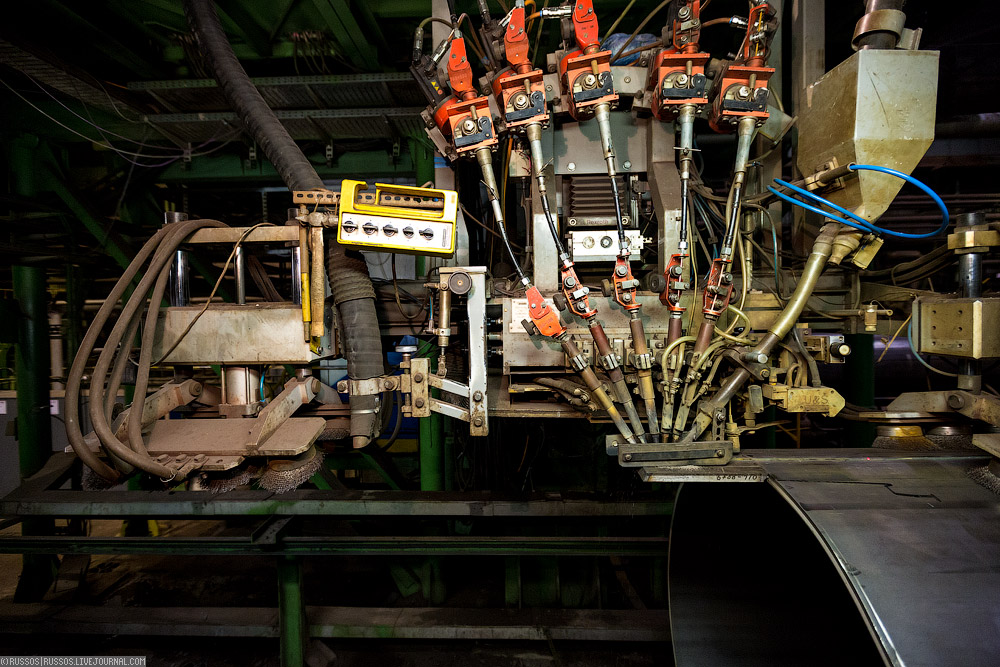

34. Основная сварка шва. Сначала выставляются электроды.

35. Затем труба чуть отодвигается назад, чтобы старт был на технологической планке.

36. Сварка шва!

37. Флюс отсасывается для очистки и повторного использования.

38. Готовый шов.

39. Всё, труба готова. Одновременно идёт сварка нескольких труб.

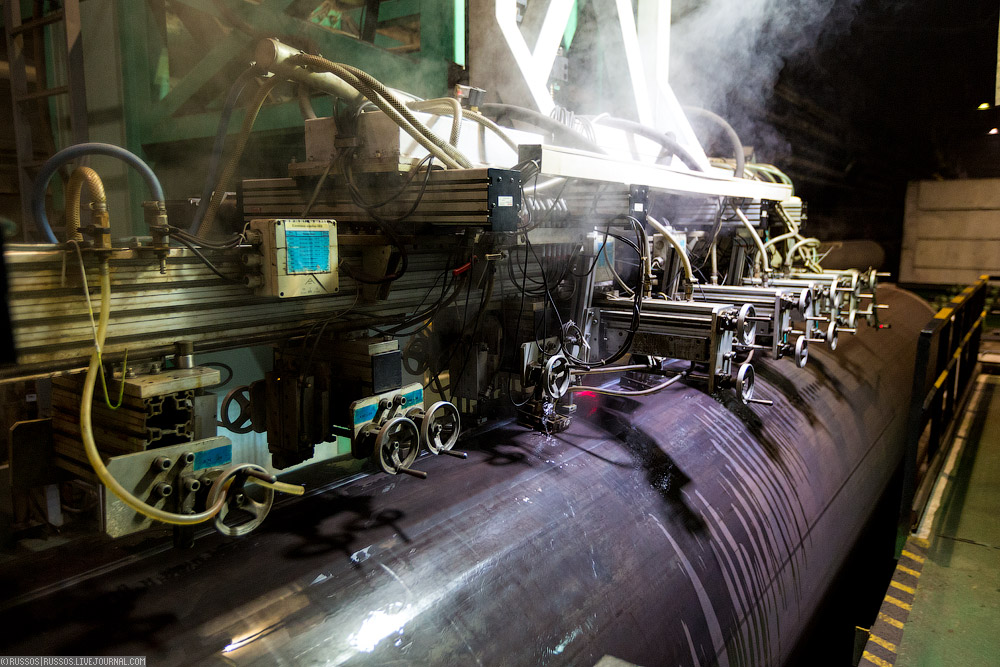

40. На каждом этапе помимо визуального контроля присутствует и автоматизированный. На фото, например, установка для дефектоскопии каждого шва каждой трубы!

41. Эту трубу выдёргивают с конвейера для детального изучения. Её порежут на кусочки, проверят шов в разрезе, возьмут образцы металла и прощупают каждую частицу!

42. Русский размер! Как раз та самая труба диаметром 1420 мм с толщиной стенки 48 мм.

43. За кадром осталась установка экспандирования, которая разжимает трубу изнутри, придавая ей форму идеальной окружности. Потом трубу покрывают внутренним и внешним антикоррозионным покрытием и отправляют на склад готовой продукции, откуда и отгружают потребителю.

44. 15 апреля на заводе выпустили первую трубу для подводного участка «Южного потока»! Всего компания поставит для этого проекта 600 километров труб. Глубина залегания потока более двух километров, поэтому к трубопроводу предъявляются повышенные требования. В частности, овальность может быть максимум четыре миллиметра. Эта величина в два раза меньше стандартной. ВМЗ способен выпустить за час около 135 тонн таких труб (вес одной — 9 тонн.

© Фотография предоставлена пресс-службой ВМЗ.

45. И несколько фотографий с предприятия, которое выглядит как целый город.

46. Красивый ковш из сталеплавильного цеха дивизиона железнодорожных колес.

47. Один из этапов процесса по производству железнодорожных колес. Остывают изложницы, в которые заливают сталь для слитков, из которых впоследствии делают колеса. Про это производство надо, конечно, готовить отдельный репортаж.

48. Просто красивый вид на жд пути. Кстати, общая их протяжённость на ВМЗ — 157 километров.

49. Очень нравится этот кадр…

Огромное спасибо пресс-службе предприятия за помощь в подготовке материала!